重機は建設現場や工事現場で使用される、大きくてパワフルな作業効率の象徴です。しかし、その巨大な構造ゆえに、「死角」という安全上のリスクが常につきまといます。死角とは、運転者が直接視認できない範囲を指し、このエリアが原因で多くの事故が発生しています。

作業員との接触事故や機械同士の衝突、周囲の障害物への破損事故など、死角が引き金となる事例は枚挙に暇がありません。

本記事では、「重機の死角」というテーマに焦点を当て、その特性、原因、具体的な事故例、そして効果的な対策や最新技術について解説します。作業現場の安全意識を高めるための参考にしてください。

目次

重機の死角とは?

重機の死角とは、作業員や周囲の環境が運転席から直接見えない範囲のことを指します。この死角は、重機の形状や構造、運転席の高さなどによって異なりますが、どの重機にも存在する共通のリスク要因です。

特に建設現場や解体作業の現場では、大型の重機が頻繁に稼働しています。これに伴い、周囲の状況を的確に把握できない死角が原因で事故が発生することも少なくありません。重機の死角は、一瞬の見落としや確認不足が致命的な事故を引き起こす可能性があるため、安全管理の中でも特に注意すべきポイントです。

重機特有の死角エリア

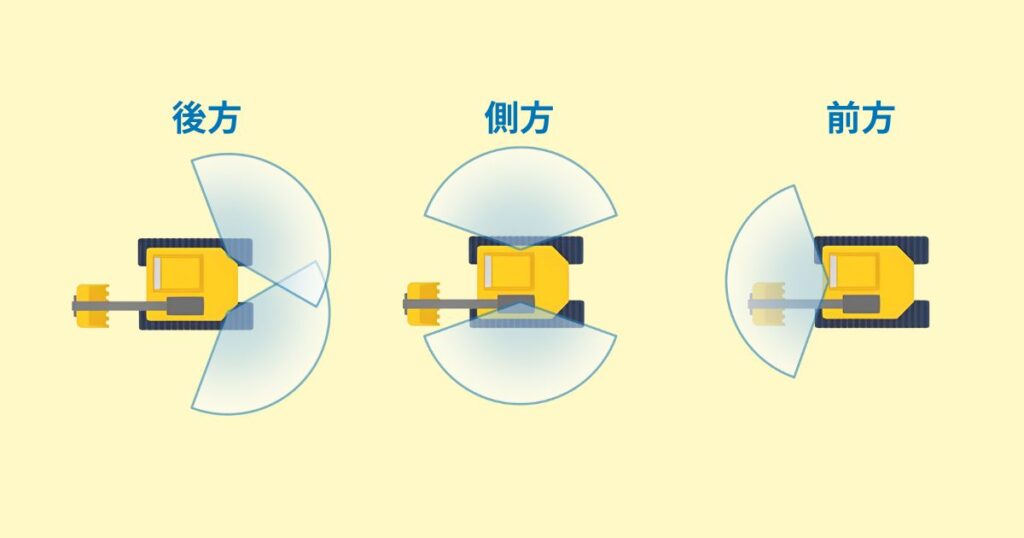

重機の種類によって死角が発生する箇所は異なりますが、以下のような共通点があります。

- 後方:エンジンカバーや運転席の高さによる視界遮断が主な原因。特に後退時に危険。

- 側方:重機のアームや車体構造が作業中の視界を妨げる。

- 前方近距離:運転席が高い位置にあるため、車両の直近部分が見えにくくなる。

これらの死角エリアは、運転者の確認だけでは対応しきれないため、補助装置や運用ルールの整備が必要です。

死角が引き起こす事故例

重機の死角が原因で発生する事故は多岐にわたり、そのどれもが現場の安全を大きく損なう深刻な問題です。ここでは、典型的な3つの事故例について詳しく解説します。

作業員との接触事故

事例

重機が後退や旋回する際、運転者が死角にいる作業員を認識できず、接触してしまう事故が発生します。

例えば、バックホウの後退中に、後方で作業を行っていた作業員に気づかず接触し、重傷を負わせるケースがよくあります。

原因

- 重機の後方や側方に広がる死角範囲。

- 作業員が運転者の視界内に入らず、安全確認が不足している状況。

- 現場ルールが徹底されておらず、作業員が不用意に危険エリアに侵入。

他の車両との衝突

事例

工事現場で重機が他の車両と接触する事故も頻繁に起こります。例えば、ブルドーザーが旋回中、

隣を走行していたダンプトラックの側面に衝突するケースが挙げられます。

原因

- 運転者が死角に入った車両の存在を把握できない。

- 動線設計が不適切で、車両同士の干渉リスクが高い状況。

- 車両の運転者同士の意思疎通が不足している。

周囲の障害物への衝突

事例

重機が死角にある障害物に接触し、機材や建物が損傷する事故も発生します。例えば、フォークリフ

トが後退時に視界外の壁や柱にぶつかる事例が挙げられます。

原因

- 障害物が運転席から視認できない位置にある。

- 現場が狭く、障害物との距離を十分に取れない状況。

- 重機のバックカメラやセンサー装置が未設置、または故障している。

重機の死角が発生する原因

重機の死角は、運転者の視認を妨げる要因が複合的に絡み合うことで発生します。以下に主な原因を詳しく説明します。

重機の構造上の特性

重機の大きさや設計そのものが、死角を生み出す主な要因です。

- 運転席の高さ:重機は地上から運転席が高い位置に設計されており、直近のエリア(特に前方)が死角になりやすいです。

- 構造物の遮り:ブルドーザーやバックホウのアームやエンジンカバーは、後方や側方の視界を大きく制限します。これにより、作業中の周囲の確認が難しくなります。

- 車両の長さや幅:車体が大型化するほど、運転者の直接視認できない範囲が広がります。

環境要因

重機の周囲環境も、死角問題を悪化させる大きな要因です。

- 現場の視界不良:工事現場は狭い通路や障害物が多く、さらに悪天候や薄暗い環境では視界がさらに悪化します。

- 混雑状況:作業員や車両が多い場合、死角内に人や物が入り込みやすくなります。

- 地形の影響:不整地や傾斜地では、運転者が死角の存在に気づきにくい状況が生まれます。

作業員配置や現場動線の問題

現場全体の計画や配置が不十分な場合、死角事故のリスクが増大します。

- 動線設計の不備:重機と作業員、他車両の動線が交錯するようなレイアウトでは、死角に人や車両が入り込みやすくなります。

- 作業員の配置ミス:安全な位置に作業員が配置されず、運転者に存在を認識されない場所で作業を行う場合があります。

- 安全ルールの欠如:現場での死角に関するルールが徹底されていないと、運転者と作業員の認識にズレが生じ、事故のリスクが高まります。

運転者の確認不足

人的要因も死角事故の一因となります。

- 疲労や注意力不足:長時間の運転や集中力の低下が死角確認を怠る原因になります。

- 経験不足:未熟な運転者が死角の存在を十分に理解していない場合、事故が起きやすくなります。

死角を防ぐための対策

重機の死角による事故を防ぐには、技術の導入と運用方法の改善が不可欠です。以下に、効果的な対策を詳しく解説します。

機器のアップグレード

最新の技術を活用することで、死角問題を大幅に軽減できます。

- バックカメラの導入

後方の状況を運転者に視覚的に伝えるカメラは、死角確認に効果的です。高解像度のカメラを使用することで、細かい動きまで把握できます。 - 360度カメラやモニタリングシステム

車両全体をカバーする360度カメラは、側方や前方の視界も補助し、安全性を向上させます。 - センサーシステム

死角内に物体や人を検知した場合に警告音を鳴らすセンサーは、事故防止の大きな助けとなります。 - ミラーの最適化

広角ミラーや補助ミラーを設置することで、運転者が死角を確認しやすくなります。

作業員の教育とトレーニング

運転者や作業員が死角のリスクを十分に理解していることが重要です。

- 死角の認識を高めるトレーニング

死角の範囲や、特定の重機で発生する死角の位置を理解するためのシミュレーションを取り入れると効果的です。 - 現場ルールの周知

死角エリアには立ち入らない、運転者に自分の位置を知らせるなど、安全ルールを徹底します。 - 定期的な安全ミーティング

現場の全員が最新の安全対策を共有できる場を設け、意識を高めます。

適切な動線設計

現場の設計段階から死角を考慮することで、事故を未然に防ぐことが可能です。

- 重機と作業員の動線を分離

作業員が重機の動線に立ち入らないような配置やエリア設定を行います。 - 専用通路や安全エリアの設定

作業員が安全に移動できる通路やエリアを設け、重機との接触リスクを低減します。 - 標識や警告灯の設置

死角エリアに侵入する際に注意を促す標識や、運転者に警告を伝えるライトを設置します。

コミュニケーションの強化

作業員と運転者の意思疎通を確保することで、事故を未然に防げます。

- トランシーバーの利用

重機の運転者と作業員がリアルタイムでコミュニケーションを取れるようにします。 - ハンドサインの統一

作業現場で用いるハンドサインを全員で共有し、意思疎通を図ります。

重機の安全対策には、下記のページも参考になります。

厚生労働省 令和6年度 建設業における安全衛生対策の推進について

まとめ

重機の死角は、建設現場や工事現場での事故を引き起こす大きなリスク要因です。これらの死角は、運転手が周囲を確認できない場所に存在し、視界に入らないため、無意識のうちに歩行者や他の作業者を巻き込んでしまう可能性があります。

重機の死角対策を実践することは、事故の防止だけでなく、作業効率や従業員の安心感にもつながります。技術的な対策や教育を通じて、より安全な作業環境を作り上げることができるのです。従って、重機の死角対策は、現場で働くすべての人々の命を守るために、今後さらに重要となるでしょう。